木材 穴・溝・成型・接合

貫通孔加工(当板あり/薄板重ね切り)時のポイントを知りたい

※表全体が表示されない場合は、横にスクロールしてご覧ください。

| 製品 | ポイント・適用範囲 | |

|---|---|---|

|

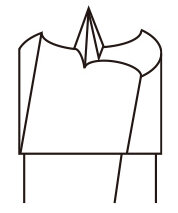

M型ダボ錐 |

|

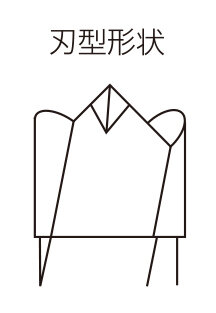

木目の晩材と早材の硬さの差が大きい針葉樹では、標準刃型のM型ダボ錐よりも、材表面で喰い付きの良いセンター突出刃型のセンターポイント刃型が有効。 |

|

M型ダボ錐 |

|

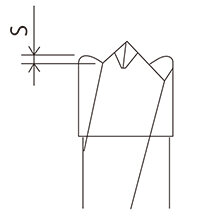

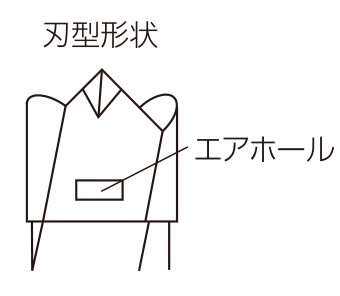

材料表面が繊維質で軟らかい材質であったり、穿孔速度が速い加工条件では、毛引きを良く効かすために、標準刃型よりも毛引き高さ(S)を高くする必要があります。特にエア送りのボーリング機など要注意です。 標準刃型の毛引き有効域は、N=3000rpmで、F<3m/min 但し、毛引きが高いほど穿孔抵抗が高く、穴底の焼けなどの問題が起き易くなるため、必要以上に高くしないことが重要です。不燃材では、寿命アップのため敢えて毛引きを高く設定することがありますが、その分焼けや錐折損が発生し易くなることがありますのでご注意下さい。 |

|

M型ダボ錐 |

|

吸音板の重ね切り孔加工など、錐の刃径に対して加工穴深さが深過ぎる場合には、切屑排出不良による焼けや錐折損が発生し易くなります。 |

|

P型貫通錐 |

|

表面が繊維質材や軟材で当板が無い貫通孔加工の場合、大径ならば孔出口のバリ抑制にはP型刃型が有効です。但し、毛引きが無いため孔入口部にバリが発生し易く、低速送りが必要です。M型貫通錐では、バリが大きくなります。 |

|

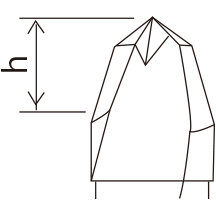

M型貫通錐 貫通後のストローク |

|

当板の有無に関わらず、M型貫通錐の貫通後のストロークを大きくとれない場合、止むを得ず予め刃型寸法(h)を短く調整しておく必要があります。但しこの場合、刃先先端V角度が標準よりも鈍角になるため、孔出口の加工品質は云うまでもなく、穿孔初期に錐刃先が安定せず、孔入口の加工品質も悪化する可能性があります。 |

|

M型貫通錐 |

穿孔時の連続した切屑の錐本体への巻き付き防止が重要です。 |

|

|

人造大理石の貫通孔加工 |

表面が繊維質材や軟材で当板が無い貫通孔加工の場合、大径ならば孔出口のバリ抑制にはP型刃型が有効です。但し、毛引きが無いため孔入口部にバリが発生し易く、低速送りが必要です。M型貫通錐では、バリが大きくなります。 |

|